Process Simulation

Im Bereich der Beschichtung und Trocknung bieten Prozesssimulationen einen großen Mehrwert für die detaillierte Analyse von Wirkmechanismen und Untersuchung von Einflussfaktoren im Prozess. Im Bereich der Batterie- und Brennstoffzellenforschung fokussiert sich die Arbeitsgruppe TFT im Herstellprozess auf die Schritte Coating, Drying und Post Drying. Ziel ist es, ein digitales Abbild der Prozessschritte zu erstellen, die Modelle anhand ausführlicher, experimenteller Arbeiten zu validieren und diese schließlich zur Vorhersage für neue Stoffsysteme und Prozessparameter zu nutzen.

Coating

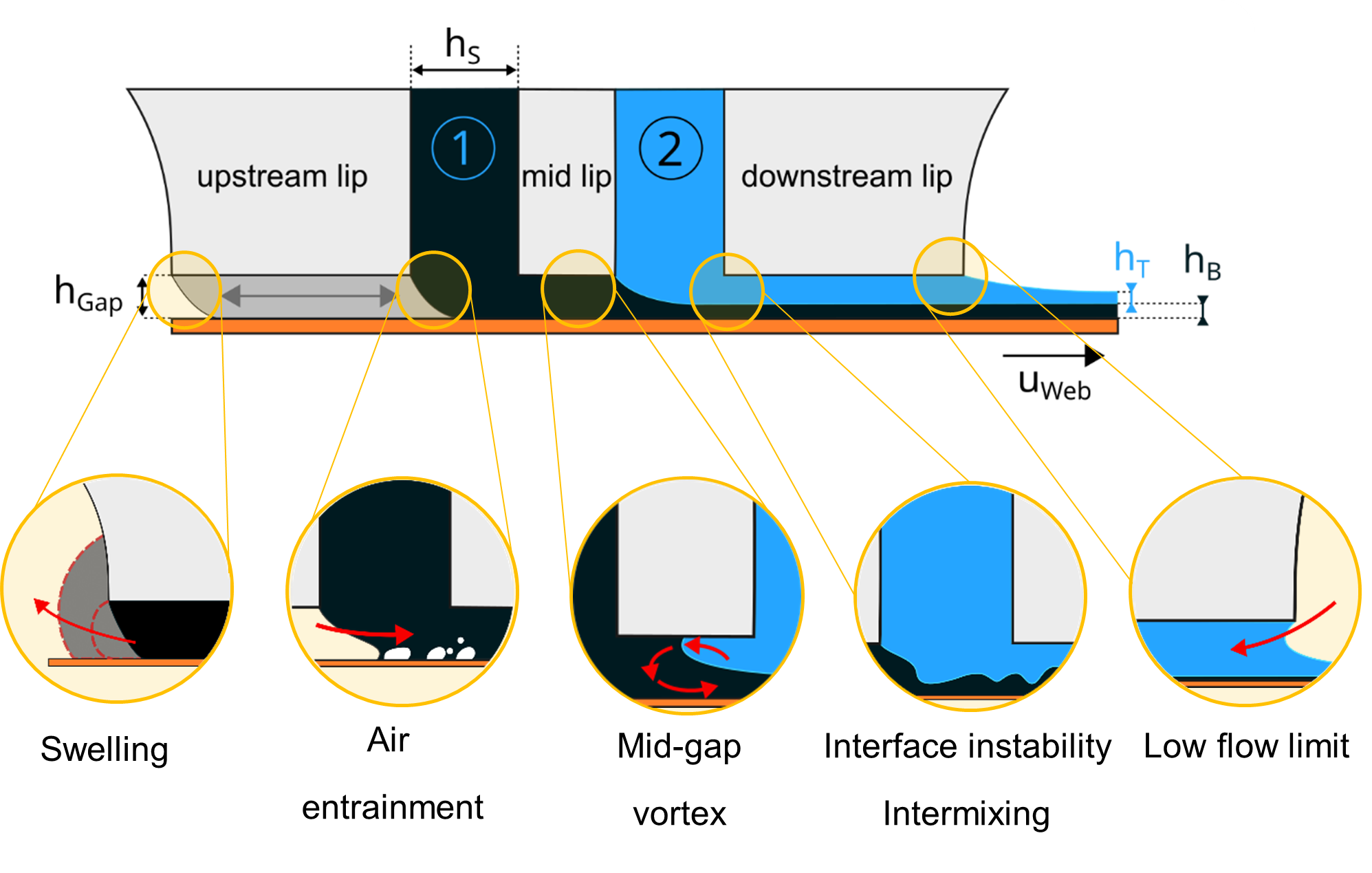

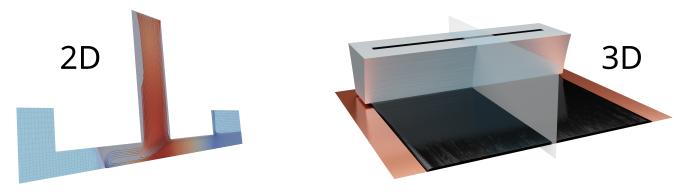

Für eine stabile und qualitativ hochwertige Beschichtung ist es das Ziel, das Auftreten möglicher Defekte durch eine geeignete Wahl der Prozessparameter und Stoffeigenschaften zu vermeiden. In Bezug auf die Simulation des Beschichtungsprozesses wird hier zwischen einer Einzellagen- und Mehrlagenbeschichtung unterschieden. Zur Visualisierung der Defektbilder ist in der folgenden Abbildung eine Zweilagen-Schlitzdüse aus der Seitenansicht dargestellt.

Für die Prozesslimits Swelling und Air Entrainment sowie das Low Flow Limit existieren sowohl empirische als auch analytische Modelle für Beschichtungen mit newtonschen Fluiden. Im Fall von Einzellagen sind auch Modelle für nicht-newtonsche Fluide vorhanden. Für mehrlagige Batterieelektroden sind aufgrund des nichtlinearen, scherverdünnenden Fließverhaltens numerische Modelle notwendig, um die Geschwindigkeitsfelder und Druckfelder zu berechnen. Dies kann durch eine vereinfachte, eindimensionale Berechnung erfolgen oder durch eine detailliertere CFD-Simulation.

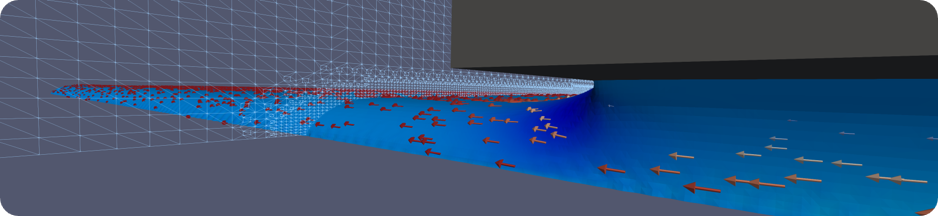

Die CFD-Simulation des Beschichtungsprozesses der scherverdünnenden Batteriepasten wird in OpenFOAM durchgeführt. Das Modell ermöglicht die Simulation von Einzel- und Mehrlagenbeschichtungen in zwei und drei Dimensionen.

Um die Effizienz der Simulation in Hinblick auf die verwendete Rechenleistung zu optimieren, wurden erweiterte Funktionen zur dynamischen Gitterverfeinerung und der Redistribution der Gitterzellen auf die Prozessorkerne implementiert, welche beide im 2D und 3D Fall Anwendung finden. Im Fall der 2D Simulation konnte ebenfalls eine Vermeidung von numerischen Artefakten an der dynamischen Kontaktlinie, durch die Entwicklung einer Randbedingung zur Tolerierung von lokalem Schlupf, erreicht werden.

Drying

Die Trocknung von dünnen Filmen umfasst je nach Stoffsystem und Trockner unterschiedliche Stofftransportphänomene. Die Widerstände können beim Trocknen von dünnen Filmen im Film oder in der Gasphase des Trockners liegen. Zusätzlich können mehrere Lösemittel im Stoffsystem vorhanden sein, beispielsweise bei der Beschichtung der Brennstoffzellenmembran. In diesem Fall müssen selektive Verdunstung und ggfs. Diffusion jedes einzelnen Lösemittels im Film berücksichtigt werden. Besonders kompliziert ist die Trocknung von hierarchisch strukturierten Filmen, bei denen es zu Interdiffusion (Polymermultilagen) oder zu Vermischung (Mehrlagenbeschichtung Batterieelektroden) kommen kann. Diese Vorgänge sowie deren Simulation sind Grundbestandteil der Expertise sowie der Forschung der TFT.

Bei der Simulation der Trocknung dünner Filme müssen all diese Phänomene berücksichtig werden, um eine realitätsnahe Simulation zu gewährleisten. Diese Simulationen werden bei der TFT durchgeführt, um Forschungshypothesen zu überprüfen. Kann ein Experiment mit der einer physikalischen Simulation eines Stofftransportphänomens beschrieben werden, wird die Simulation als valide betrachtet und kann für die Auslegung von industriellen Trocknern genutzt werden.

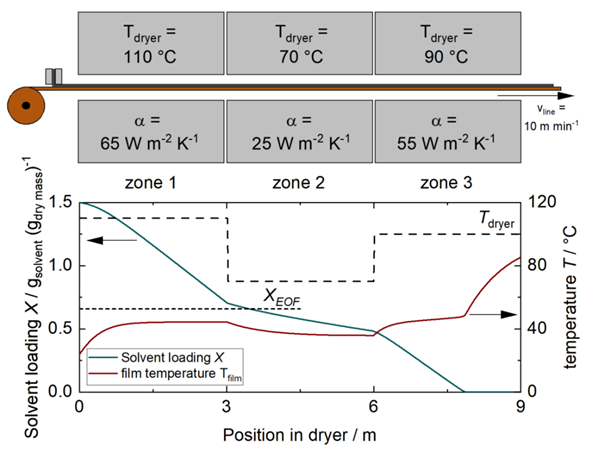

In Abbildung 3 ist bespielhaft die Trocknung einer Batterieelektrode dargestellt, die mehrere Trocknerzonen durchläuft. Dabei werden individuelle Randbedingungen in jeder Trocknerzonen berücksichtigt sowie die Temperatur im Film berechnet. Diese Simulation ist im Labor unter industriellen Randbedingungen validiert und kann für unterschiedliche Trockner adaptiert werden. In der Abbildung des Trockners (oben) sind die Trocknerzonen mit den jeweiligen Randbedingungen zu sehen. Im Diagramm (unten) ist der Lösemittelbeladungsverlauf sowie der Temperaturverlauf der Elektrode über die Trocknerlänge aufgetragen.