POLiS - Post Lithium Cluster of Excellence

Im Rahmen des Exzellenzcluster POLiS (Post Lithium Storage) werden Batterien für eine nachhaltige Zukunft entwickelt. Die Batterieforschung im Cluster zielt auf Batteriesysteme ab, die auf Natrium-, Magnesium-, Calcium- und Aluminium-Ionen basieren und zusammenfassend als „post-Li“-Batterien bezeichnet werden. Diese Batteriesysteme haben das Potential zahlreiche Herausforderungen aktueller Batterietechnologien zu überwinden.

Als Teil dieses Excellenzclusters bedankt sich die Arbeitsgruppe Thin Film Technology von Principal Investigator (PI) Prof. Schabel für die finanzielle Förderung durch die POLiS-Förderung durch die Deutschen Forschungsgemeinschaft (DFG). Weiterführende Informationen sind unter https://www.postlithiumstorage.org/de zu finden.

Aktuelle News aus dem POLiS Cluster

-

Poster Award at the POLiS – DFG Cluster of Excellence Annual Meeting 2024

-

Neueste Publikation mit vielversprechenden Aussichten für SIB-Materialien

-

POLiS PI Prof. Dr. Schabel neuer Präsident der European Coating Society (ECS)

-

ISCST Ed Cohen Travel Award 2022 awarded to POLiS employee Julian Klemens of KIT-TFT

Highlights der Zusammenarbeit mit POLiS Cluster of Excellence

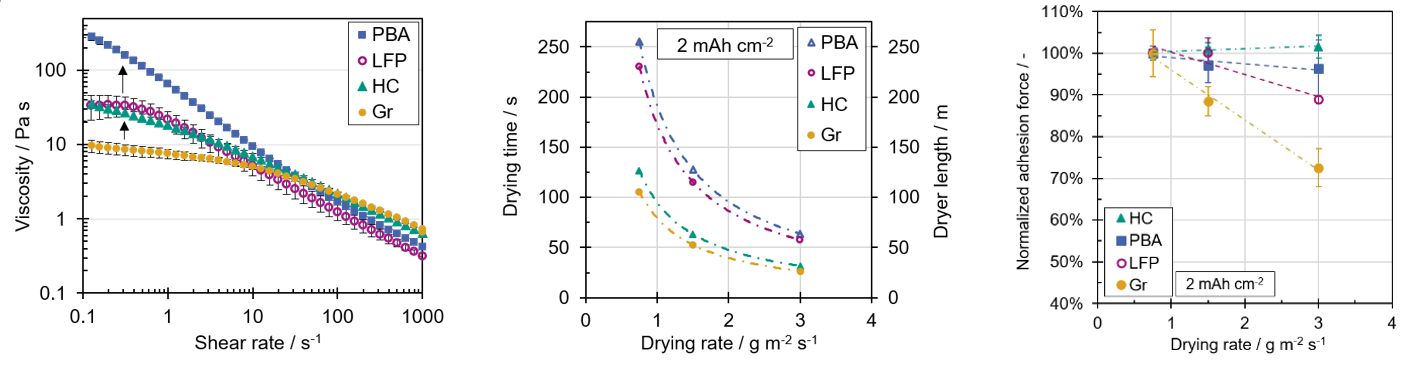

Die Prozessparameter bei der Elektrodenherstellung (Mischen, Beschichten, Trocknen) sind entscheidend für die Leistungsfähigkeit der Batterie. Insbesondere die Trocknung ist sehr kostspielig, muss genau gesteuert werden und die Trocknungszeiten müssen reduziert werden, um eine wirtschaftliche und wettbewerbsfähige Produktion zu erreichen. Die Untersuchungen der grundlegenden Prinzipien der Batterieelektrodenverarbeitung in Abhängigkeit von Materialien und Herstellungsbedingungen sollen auf den industriellen Maßstab zu übertragen sein. Insbesondere für die Beschichtung und Trocknung werden dazu speziell entwickelte und einzigartige Anlagen der TFT-Gruppe benötigt, die eine Verarbeitung im kleinen Maßstab unter industrienahen Bedingungen (Beschichtungs- und Trocknungsparameter) ermöglichen. Die Untersuchungen werden z.B. anhand von state-of-the-art Slurry Zusammensetzungen (z.B. >90 Gew.-% Aktivmaterial), nach standardisierten Prozessen und Protokollen, unter definierten Prozessparametern und bei industrienahen Massenbeladungen durchgeführt. Der Wissenstransfer von Lithium-Ionen-Batterien (LIB) auf Materialien für Natrium-Ionen-Batterien (SIB) ist entscheidend, um den Übergang von SIB-Materialien von der Labor- zur Großproduktion zu beschleunigen. Durch die Charakterisierung entlang der Prozesskette konnte aufgezeigt werden, wie Materialeigenschaften den Prozessübertrag bei SIB als Drop-in-Technologie mit Anleitung für Beschichtung und Trocknung beeinflussen.1,2

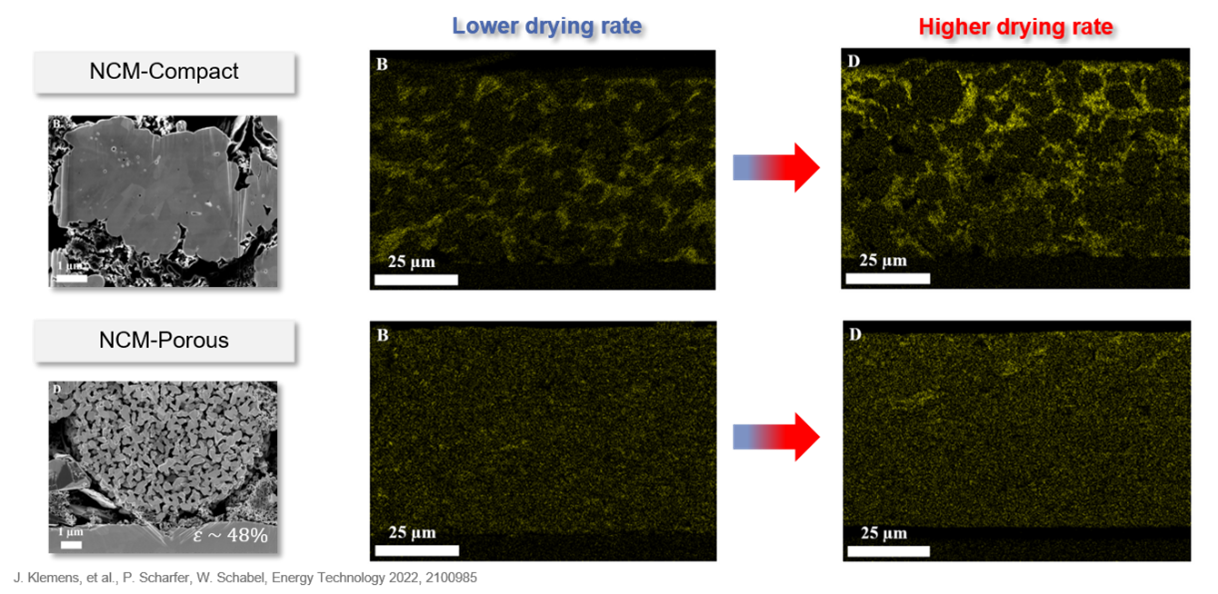

Materialeigenschaften können die Eignung zur Erhöhung der Verarbeitungsgeschwindigkeit (Trocknungsrate) und die Elektrodenbeladung hinsichtlich der Auswirkungen auf die mechanischen Eigenschaften der Elektroden, z.B. Haftung oder Steifigkeit der Beschichtung, beeinflussen.1 Verbesserungen der Materialeigenschaften in Bezug auf die Minderung der Bindermigration bei schneller Trocknung bei z.B. Hard Carbon wurden in Zusammenhang mit der Partikelgröße gezeigt.2

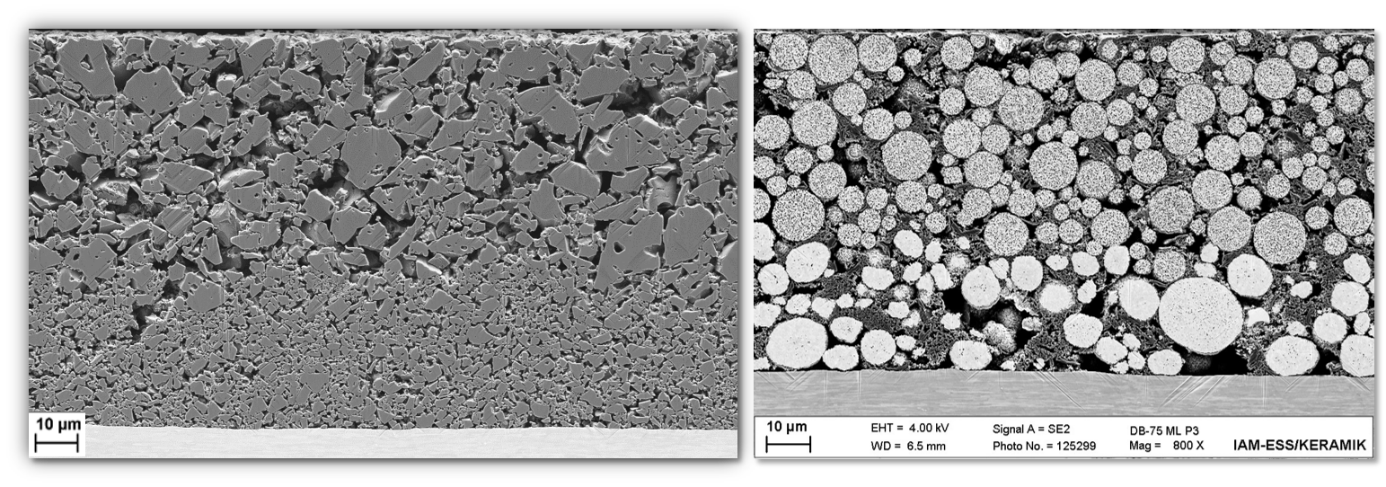

Darüber hinaus bringen SIB-Materialien Vorteile und Nachteile hinsichtlich ihrer Partikelmorphologie mit sich.3–6

Durch die Verwendung einer Kombination aus porösen, nanostrukturierten Partikeln und kompakten Partikeln in einer gleichzeitig beschichteten Mehrlagenelektrode konnten Herausforderungen bei der Haftung von Elektroden mit porösen, nanostrukturierten Partikeln überwunden werden. Für SIB-Materialien wie NVP, ist ein verbessertes C-Raten-Verhalten von Mehrlagen-Elektroden aufgrund der zusätzlichen Wege für die Ionen-Diffusion in den porösen, nanostrukturierten Partikeln der oberen Schicht der hierarchisch strukturierten Elektrode von entscheidender Bedeutung. Diese Vorteile konnten auch bei einer vierfachen Trocknungsrate oder bei Trocknung in 25 % der ursprünglichen Trocknungszeit erhalten bleiben.5

Mehrlagenkonzepten sind Gegenstand unserer aktuellen Forschung um den Spielraum in der Auswahl der Formulierungen und positive Effekte auf Prozessierung und Elektrodeneigenschaften stetig zu erweitern, z.B. durch den Einsatz von Additiven.7

Die Veröffentlichungen der Projektpartner im Excellenzcluster1,4 wurden von der wissenschaftlichen Gemeinschaft hoch anerkannt und wurden als „Pick of the Week“ von Chemistry Europe / Batteries & Supercaps vorgestellt. Im Fall der porösen, nanostrukturierten Kathodenmaterialien wurden sie als eines der „besten Papiere des Jahres 2022“ von Energy Technology ausgezeichnet.Im Zusammenhang mit diesen Arbeiten wurde der mit POLiS verbundene Prof. Dr.-Ing. Wilhelm Schabel mit dem internationalen Preis „Excellence in Drying“ des „International Drying Symposium“ (IDS, USA) ausgezeichnet, einem prestigeträchtigen Preis, der seit 40 Jahren verliehen wird, und erhielt den Titel „Edwards Fellow“ von der Universität Cambridge.

1Klemens, J. et al. Challenges and Opportunities for Large‐Scale Electrode Processing for Sodium‐Ion and Lithium‐Ion Battery. Batter. Supercaps (2023) doi:10.1002/batt.202300291.

2Klemens, J. et al. Process and Drying Behavior Toward Higher Drying Rates of Hard Carbon Anodes for Sodium‐Ion Batteries with Different Particle Sizes: An Experimental Study in Comparison to Graphite for Lithium‐Ion‐Batteries. Energy Technol. 2300338 (2023) doi:10.1002/ente.202300338.

3Schneider, L. et al. Transport Properties in Electrodes for Lithium-Ion Batteries: Comparison of Compact versus Porous NCM Particles. J. Electrochem. Soc. 169, 100553 (2022).

4Klemens, J. et al. Drying of NCM Cathode Electrodes with Porous, Nanostructured Particles Versus Compact Solid Particles: Comparative Study of Binder Migration as a Function of Drying Conditions. Energy Technol. 2100985 (2022) doi:10.1002/ente.202100985.

5Klemens, J. et al. Drying of Compact and Porous NCM Cathode Electrodes in Different Multilayer Architectures: Influence of Layer Configuration and Drying Rate on Electrode Properties. Energy Technol. 2300267 (2023) doi:10.1002/ente.202300267.

6Klemens, J. Using Hierarchically Structured, Nanoporous Particles as Building Blocks for NCM111 Cathodes. Nanomaterials 14, 134 (2024).

7Burger, D. et al. Additive Influence on Binder Migration in Electrode Drying. Energy Technol. n/a, 2400057.