Beschichtung und Trocknung von Katalysatorschichten für Brennstoffzellen-Membran-Elektroden-Einheiten (MEA)

Motivation

Mit dem „Green Deal“ hat die EU-Kommission das Ziel des ersten klimaneutralen Kontinents bis 2050 ausgerufen [1]. Eine vielversprechende Komponente auf dem Weg dorthin sind Brennstoffzellen. So können (Über-)Kapazitäten aus erneuerbaren Energien chemisch in einem Brennstoff (z. B. Wasserstoff oder Methanol) gespeichert und zu einem späteren Zeitpunkt direkt abgerufen werden. Anwendungsgebiete sind als stationäre oder mobile Variante vielseitig. Damit sind Brennstoffzellen prädestiniert für Kraft-Wärme-Anlagen bei autarken Gebäudeanwendungen, als Notstrom-Aggregate oder im Verkehrssektor [2].

Die Herausforderung bei der Entwicklung effizienter und kostengünstiger Brennstoffzellen liegt zum einen bei der optimalen Auswahl und Herstellung der Aktivkomponenten und zum anderen bei der (großtechnischen) Prozessierung der beschichteten Membran-Elektroden-Einheit (MEA). Von der Rezeptur, über die Formulierung der Beschichtungstinte zum Beschichtungs- und Trocknungsprozess gibt es zahlreiche Einflussfaktoren, die die Qualität der fertigen MEA bzw. Brennstoffzelle maßgeblich bestimmen. Einflussfaktoren sind beispielsweise die Wahl des Lösemittels, der Feststoffanteil und die Trocknungsbedingungen der Schichten.

Herausforderungen aktueller Forschung und Lösungsansätze

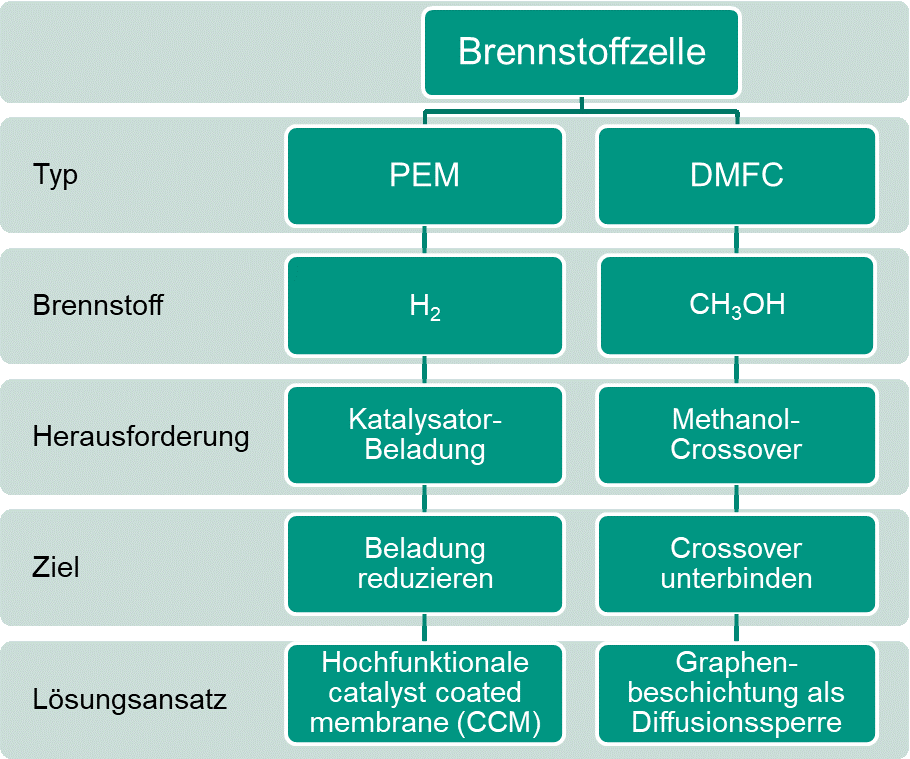

In der Thin Film Technology werden derzeit zwei Arten von Brennstoffzellen, die Polymer-Elektrolyt-Membran Brennstoffzelle (PEM) und die Direkt Methanol Brennstoffzelle (DMFC), untersucht. Dabei sind typabhängig unterschiedliche Schwerpunkte, aber auch Gemeinsamkeiten insbesondere beim Beschichtungs- und Trocknungsverhalten zu erforschen (Abbildung 1).

Abbildung 1: Aktuelle Herausforderung und erforschter Lösungsansatz bei der Protonen-Elektrolyt-Membran Brennstoffzelle (PEM) und der Direkt Methanol Brennstoffzelle (DMFC).

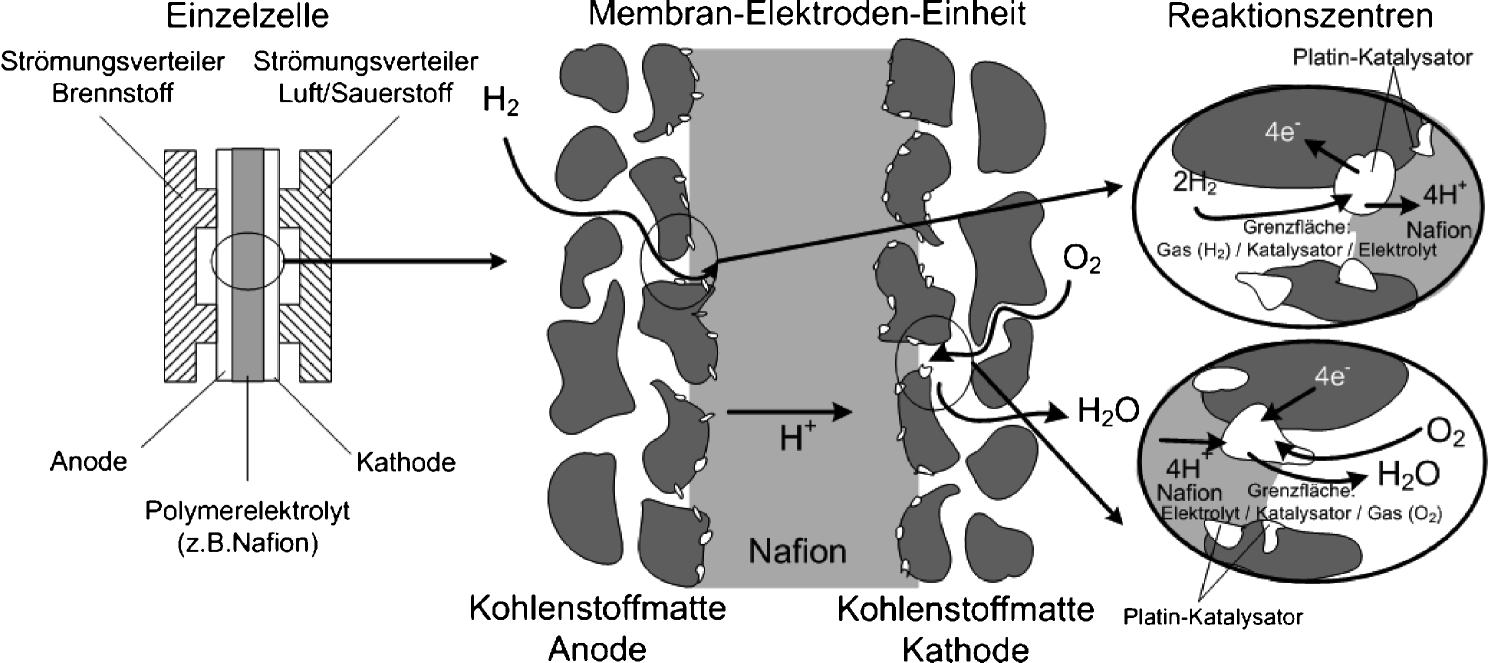

Polymer-Elektrolyt-Membran (PEM) Brennstoffzelle

Eine aktuelle Problematik bei PEM-Brennstoffzellen ist die für die angestrebte Leistung notwendig hohe und kostenintensive Beladung an Katalysator. Das Ziel besteht in der Reduktion des Katalysatoranteils bei mindestens anhaltendem Wirkungsgrad bzw. gleichbleibender oder optimierter Leistung. Als Lösungsansatz dient eine hochfunktionale catalyst coated membrane (CCM). Hierbei soll durch effektiven Partikelaufschluss eine große reaktive Oberfläche erzeugt und somit Ressourcen und Kosten eingespart werden. Entscheidend dafür ist es, möglichst viele Dreiphasengrenzflächen am Katalysator hin zum elektronenableitenden Kohlenstoffträger, zur protonenleitenden Membran und dem Gasraum zum Stofftransport zu generieren (Abbildung 2) [2]. Neben der Rezeptur hat die Tintenformulierung und die Prozessierung erheblichen Einfluss auf das Schichtergebnis und in Folge dessen auf die Funktionalität.

Abbildung 2: Schematischer Aufbau einer PEM-Brennstoffzelle und der Membran-Elektroden-Einheit (MEA). Dargestellt sind die Transportwege der Reaktanten am Katalysator und durch die MEA [2].

Direkt Methanol Brennstoffzelle (DMFC)

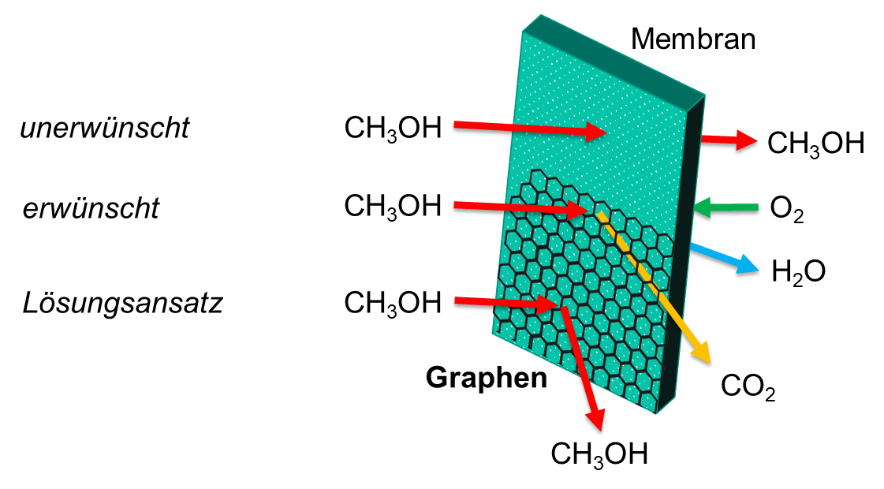

Bei der DMFC wird der Wirkungsgrad der Brennstoffzelle durch einen Crossover des Brennstoffs Methanol durch die Membran reduziert. Unverbrauchter Brennstoff und die Bildung von Mischpotentialen führen zu Leistungseinbußen [3]. Zur Steigerung des Wirkungsgrads soll dieser Methanol-Crossover unterbunden werden. Als Lösungsansatz wird die Auftragung einer Blocker-, bzw. einer Diffusionssperrschicht verfolgt, die dennoch die gewünschte Reaktionen ermöglicht (Abbildung 2). Durch seine elektrochemischen und mechanischen Eigenschaften qualifiziert sich Graphen als geeignetes Blocker-Material.

Abbildung 3: Schematische Darstellung des Methanol-Crossovers durch die Membran und der Wirkweise der Graphenblockerschicht: a) unerwünschter Methanol-Crossover, b) die erwünschte Reaktion des Methanols auch mit Blockerschicht und c) Unterdrückung des Crossovers durch die Graphenschicht als Lösungsansatz.

Quellverhalten und Feuchtigkeitseinfluss

Unabhängig vom Brennstoffzellentyp stellen Materialinteraktionen, vor allem der Membran mit den Lösemitteln der Beschichtungstinten, beim Beschichtungs- und Trocknungsprozess eine große Herausforderung dar. Eine Schwierigkeit liegt im Quellverhalten der Membran bei Lösemittelkontakt, was eine präzise Verarbeitung erschwert. Zusätzlich können die Umgebungsbedingungen bei der Assemblierung das Ergebnis beeinflussen. Insbesondere Schwankungen der Luftfeuchte beeinflussen das Membranverhalten und haben so Einfluss auf den Trocknungsprozess. Einflussgrößen, deren Abhängigkeiten und Auswirkungen sowie zielgerichtete Lösungsansätze sind Gegenstand aktueller Untersuchungen.

Abstraktion der Stoffsysteme

Beschichtungstinten für Brennstoffzellenanwendungen bestehen aus funktionalen Nanopartikeln, einem Polymer als Binder sowie verschiedenen Lösemittel. Da es sich bei den betrachteten Beschichtungstinten meist um Lösemittelgemische handelt, muss bei der Trocknung phänologisch eine Gemischverdunstung betrachtet werden. Eigenheiten dieser speziellen Verdunstungsart und die möglichen Einflussnahmen aus prozesstechnischer Sicht auf die Trocknung zur Einstellung gewünschter Schichteigenschaften werden untersucht. Die Assemblierung der Mehrkomponentensysteme auf eine lösemittelaktive Membran stellt ein weites Forschungsfeld dar.

[1] EU-Kommission (2020): Communication COM/2020/299: Powering a climate-neutral economy: An EU Strategy for Energy System Integration

[2] Schelling, Udo (2019): Brennstoffzellen. In: Richard Zahoransky (Hg.): Energietechnik: Systeme zur konventionellen und erneuerbaren Energieumwandlung. Kompaktwissen für Studium und Beruf. Wiesbaden: Springer Fachmedien Wiesbaden, S. 273–308.

[3] Cruickshank, J. ;Scott, K. (1998): The degree and effect of methanol crossover in the direct methanol fuel cell. Journal of Power Sources 70, 40.