Motivation

Angesichts der angestrebten Energiewende und der steigenden Nachfrage nach Energiespeichersystemen im Bereich der erneuerbaren Energien, ist Wasserstoff ein effizienter und, wenn nachhaltig produziert, umweltfreundlicher Energieträger, der ohne Treibhausgasausstoß oder schädliche Emissionen gespeichert und freigesetzt werden kann. Für die großtechnische und bedarfsgerechte Wasserstoff-Erzeugung sind effiziente Produktionssysteme notwendig. Unter diesem Gesichtspunkt stellen der Polymerelektrolytmembran-Wasserelektrolyseur (PEM-WE) und die Polymerelektrolytmembran-Brennstoffzelle (PEM-FC)einen vielversprechenden und vielseitig anwendbaren Ansatz für die chemische Speicherung und gezielte Freisetzung von Energie, in Form von Wasserstoff, dar. Die PEM-WE bestehen aus einer protonenleitenden Prolymerelektrolymembran, die die Reaktionsräume und Reaktanden voneinander separieren. Die Anwendungsbereiche der PEM-Elektrolyseure bieten ein großes Potential durch die Möglichkeit, Energie z. B. aus Wind- und Sonnenenergie dezentral zu speichern, indem sie regenerativen, sogenannten grünen Wasserstoff erzeugen [1-2].

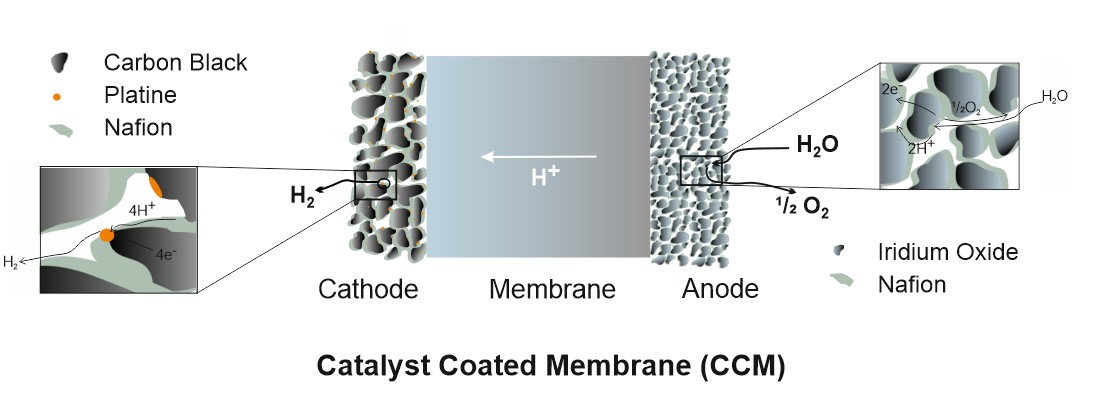

Die energieumwandelnden Reaktionen finden im Herzstück, der Catalyst Coated Membrane (CCM) des PEM-WE statt. Die CCM besteht aus einer Perfluorsulfonsäure (PFSA)-Membran, zum Beispiel Nafion-Membranen, die beidseitig mit mikroporösen Katalysatorschichten beschichtet ist. Die Effizienz der PEM-WE basiert auf der Reaktion an Dreiphasengrenzen innerhalb der CCM und wird daher maßgeblich von der Mikrostruktur der Katalysatorschichten beeinflusst. So hat die Porosität der Schichten einen entscheidenden Einfluss auf die Zu- und Abfuhr der Reaktanden und damit auch auf die Funktionalität von Elektrolyseuren [1].

Abbildung 1: Schematischer Aufbau einer Catalyst Coated Membrane (CCM) eines Polymerelektrolytmembran-Wasserelektrolyseurs (PEM-WE) und der Transportwege der Reaktanten.

Herausforderungen aktueller Forschung und Lösungsansätze

Polymerelektrolytmembran-Wasserelektrolyseur (PEM-WE)

Die aktuelle hohen Kosten eines PEM-WE können unter anderem auf die verwendeten Aktivkomponenten (Platin und Iridium) und deren Prozessierung zur CCM zurückgeführt werden. Die Aktivkomponenten werden dabei im ersten Schritt mit Polymer und Lösungsmitteln zu einer Katalysatortinte dispergiert (Tintenherstellung). Die Auswahl und Mengenverhältnisse der Tintenkomponenten hat dabei einen Einfluss auf die Qualität der Katalysatortinte und deren weitere Prozessierung [3]. Im nächsten Schritt wird die Suspension auf ein Substrat appliziert (Beschichtung). Stand der Technik ist es die Tinte auf eine sogenannte Decalfolie aufzutragen und in einem weiteren Prozessschritt auf die Membran zu übertragen. Zur Reduktion von Kosten und Prozessschritten werden außerdem Ansätze untersucht, die eine direkte Beschichtung der Polymerelektrolytmembran möglich machen. Danach wird die beschichtete Membran getrocknet. Durch die gezielte Wahl der Trocknungsbedingungen kann die Mikrostruktur der trocknenden Katalysatorschicht beeinflusst werden [4].

Abbildung 2: Schematische Darstellung der Prozessierung von Catalyst Coated Membrane für PEM-WE und -FC Anwendungen.

Abstraktion des Stoffsystems

Beschichtungstinten für Elektrolyseuranwendungen bestehen aus funktionalen Nanopartikeln, einem Polymer als Binder sowie verschiedenen Lösemittel. Da bei der Herstellung der betrachteten Beschichtungstinten meist Lösemittelgemische verwendet werden, muss bei der Trocknung phänologisch eine Gemischverdunstung und deren Selektivität während des Trocknungsprozesses betrachtet werden. Eigenheiten dieser speziellen Verdunstungsart und die möglichen Einflussnahmen aus prozesstechnischer Sicht auf die Trocknung zur Einstellung gewünschter Schichteigenschaften werden untersucht. Die Assemblierung der Mehrkomponentensysteme auf eine lösemittelaktive Membran stellt ein weites Forschungsfeld dar.

Durch die Forschung und Erprobung verschiedener Beschichtungs- und anschließender Trocknungskonzepte und deren Auswirkungen auf entstehende CCM werden sowohl ein tiefes Verständnis über ablaufende Stofftransportphänomene, als auch zielgerichtete Herstellungsverfahren erarbeitet.

Quellverhalten und Feuchtigkeitseinfluss

Sowohl für PEM-Brennstoffzellen als auch für PEM Elektrolyseure stellen Materialinteraktionen, vor allem der Membran mit den Lösemitteln der Beschichtungstinten, beim Beschichtungs- und Trocknungsprozess eine große Herausforderung dar. Besondern im Kontext einer Reduktion der Material- und Prozesskosten mithilfe einer Direktbeschichtung der funktionellen Membranen liegt eine Schwierigkeit im Quellverhalten der Membran bei Lösemittelkontakt. Diese Interaktionen der Membran und der Tinte können weiter zu Rissen in der Katalysatorschicht führen. Einflussgrößen, deren Abhängigkeiten und Auswirkungen sowie zielgerichtete Lösungsansätze sind Gegenstand aktueller Untersuchungen.

[1] U. Schelling, in: Energietechnik: Systeme zur konventionellen und erneuerbaren Energieumwandlung. Kompaktwissen für Studium und Beruf, R. Zahoransky (Ed.), Springer Fachmedien Wiesbaden, 2019, 273–308.

[2] M- Carmo, D. L. Fritz, J. Mergek, De. Stolten, Hydrogen Energy, 2013, Vol 38, Issue 12, 4

[3] T.-H. Kim, et al., International Journal of Hydrogen Energy, 42(1), (2017), pp. 478-485.901-4934.

[4] ] J. Kumberg, M. Müller, R. Diehm, S. Spiegel, C. Wachsmann, W. Bauer, P. Scharfer, W. Schabel, Energy Technology, 2019, Vol 7: 1900722.